Aujourd’hui on va voir comment creuser une fosse automobile "tout confort" dans son garage !

Avant de commencer, note importante : je ne suis ni professionnel, ni du métier ; la réalisation de cette fosse doit donc être prise comme un exemple de ce qu’il est possible de faire, mais en aucun cas comme un modèle de ce qu’il faut faire, car je n’ai respecté aucune norme, que ce soit dans la construction du bâtiment ou dans les réglementations professionnelles pour les garages automobiles !

Sommaire

- 1L'idée de départ :

- 1.1Les plans / le besoin

- 1.2Choix techniques

- 1.2.1Matériaux de construction

- 1.2.2Dimensions au sol :

- 1.2.3Profondeur de la fosse :

- 2La construction :

- 2.1Préparatifs

- 2.2On creuse !

- 2.2.1Marteau piqueur

- 2.2.2Premiers coups de pelle mécanique

- 2.2.3Bras télescopique installé sur la pelle mécanique :

- 2.2.4Évacuation de la terre / des gravats

- 2.2.5On creuse encore !

- 2.2.6Place aux finitions

- 2.3Bétonnage

- 2.3.1Préparatifs pour la dalle

- 2.3.2On coule la dalle

- 2.3.3Approvisionnement des agglos à bancher

- 2.3.4Montage des agglos à bancher

- 2.3.5Profilés en INOX pour supporter les traverses

- 2.3.6Coffrages

- 2.3.7Remplissage des murs

- 2.4Renforts

- 3Les traverses

- 3.1Calcul des efforts

- 3.2Réalisation des traverses

- 4Les réseaux

- 4.1Air / eau / évacuation

- 4.2Électricité

- 5Les finitions

- 5.1Imperméabilisation des murs

- 5.2Petit aparté sur la fosse qui flotte et qui prend le large ...

- 5.2.1Calcul du volume de la fosse :

- 5.2.2Calcul de la poussée d'Archimède :

- 5.2.3Calcul du poids de la fosse :

- 5.2.4 Conclusion : est-ce que la fosse flotte ?

- 5.3Carrelages au sol

- 5.4Carrelages sur les traverses

- 5.5Plancher intermédiaire

- 6Un exemple d'utilisation

- 7Conclusion

L’idée de départ :

Amoureux des voitures anciennes, et plus particulièrement des "youngtimers" pour reprendre un terme à la mode, je voulais pouvoir entretenir mes voitures moi-même dans de bonnes conditions, d’une part parce que la plupart des professionnels de l’automobile connaissent très mal les voitures anciennes et/ou manquent de sérieux, et d’autre part parce que j’aime bien la mécanique et plus particulièrement les trésors d’ingénierie employés dans l’automobile.

La fosse est construite dans le sous-sol de ma maison, sous-sol qui présente des caractéristiques assez standards pour une maison française : environ 2,10m de haut, dalle de 8cm coulée sur un hérisson (cailloux), pas de ferraillage ni de fibres dans la dalle existante, murs de la maison sur fondations, sol granitique.

Et comme j’aime faire les choses bien, la fosse sera carrelée, disposera de l’éclairage intégré, l’électricité, l’eau chaude, l’air comprimé, l’évacuation des eaux usées et un plancher intermédiaire 😎

Mon sous-sol étant assez grand, j’ai construit la fosse dans une "aile" du sous-sol, ce qui présente l’avantage de pouvoir bricoler sur une voiture sans empêcher de rentrer d’autres voitures dans le garage. Bien sûr si votre sous-sol est trop petit pour faire ça, vous pouvez toujours construire la fosse à l’endroit où les voitures se garent habituellement.

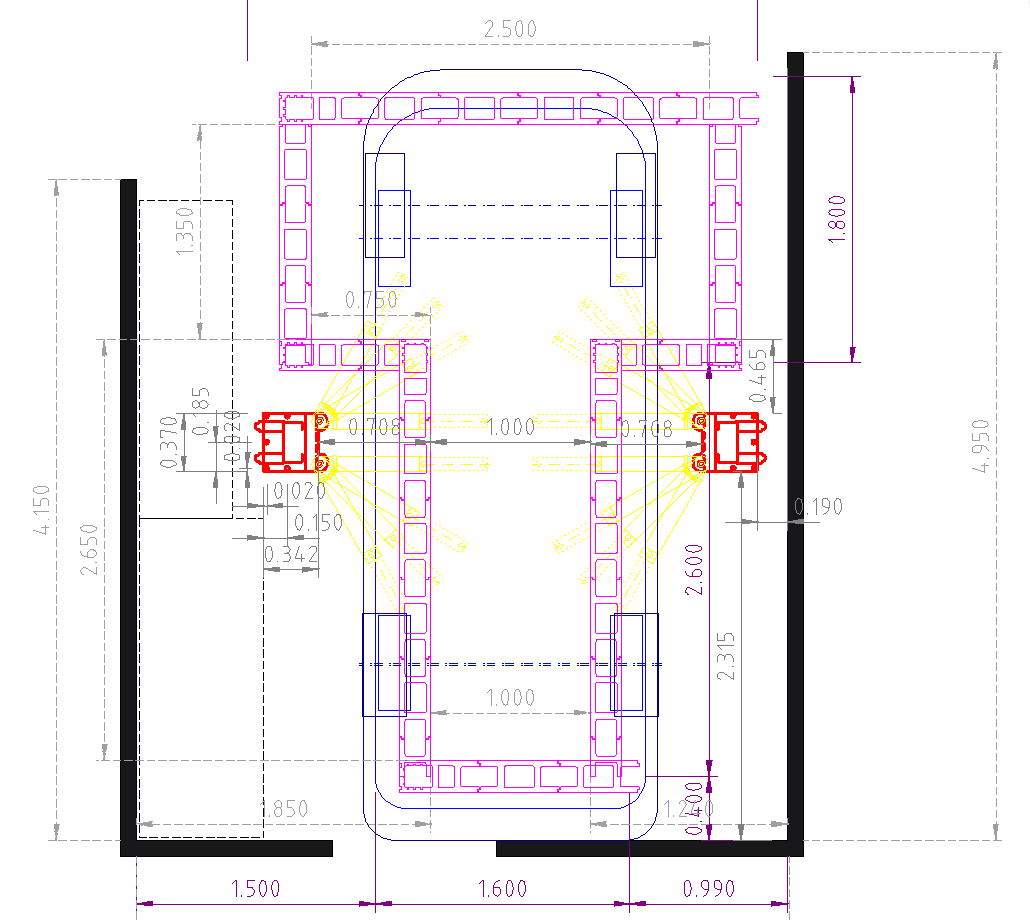

Les plans / le besoin

Plan d’implantation de la fosse

Sur le plan, les murs de la maison (existants) sont représentés en noir (plein), les murs de la future fosse en magenta. En rouge et jaune ce sont les poteaux du futur pont automobile que je vais mettre par dessus, et en filigrane noir/bleu ce sont deux tailles de voitures (405 de 4.40m de long en bleu / voiture plus grosse style BMW série 5 en noir).

Il est important de faire un plan avant de se lancer dans la construction, afin de bien positionner la fosse et bien vérifier que tout va passer au niveau des dimensions.

Le plan DXF est fait avec librecad, un logiciel libre et gratuit qui n’est pas spécialement fait pour pour faire ça, mais que je connais bien et qui présente l’avantage de pouvoir faire facilement des dessins à l’échelle 1:1 avec des côtes, des blocs masquables, …. Vous trouverez le fichier d’origine de mon plan >ici<.

Enfin, vous noterez que la fosse a une forme de ‘T’ pour le moins inhabituelle pour une fosse ! La raison est la suivante : je voulais pouvoir intervenir sur la voiture "roues pendantes" ! (typiquement pour changer un cardan, la fosse n’est pas ce qu’il y a de plus adapté).

J’ai donc construit une "fosse-pont" : quand j’ai besoin de changer quelque chose sous la voiture ne nécessitant pas la dépose des roues (un pot d’échappement par exemple), j’ouvre partiellement la fosse en vertical (tel une fosse classique) pour créer un "couloir" sous la voiture, et quand j’ai besoin de changer des éléments qui nécessitent la dépose d’une roue, j’ouvre la fosse en horizontal (la barre du haut du ‘T’), et je soutiens la voiture avec le pont 2 colonnes !

Utilisation en fosse "classique" (roues au sol, et couloir sous la voiture) :

Utilisation en mode "fosse + pont" (roues pendantes, voiture soutenue par le pont) :

Choix techniques

Matériaux de construction

Pour la construction de ma fosse, j’ai choisi de faire ce qu’on appelle – je crois – un radier, c’est à dire qu’il n’y a pas de fondations pour les murs de la fosse, mais en contrepartie, les murs reposent sur une dalle "ferraillée" très épaisse (> 20cm).

Cette solution présente l’avantage d’être simple à faire, car il n’y a pas de fondations à réaliser, "juste un trou" et on coule la dalle qui sert également de support aux murs. Elle présente l’inconvénient (par rapport à une semelle de fondation) de nécessiter beaucoup de béton (car dalle plus épaisse), mais dans mon cas c’est sans importance, car les dimensions de la fosse restent petites par rapport à celle d’une maison ou d’une piscine.

Par ailleurs, j’ai creusé sous la dalle existante, car je voulais que les murs de ma fosse servent de support à la dalle (ie la dalle de ma maison s’appuie sur les murs de ma fosse). En effet, vous le verrez dans l’article sur l’installation d’un pont pour voiture, la dalle va devoir supporter le poids des piliers d’un pont automobile deux colonnes à proximité de la fosse, donc je voulais que la fosse reprenne les efforts de la dalle, pour ne pas que cette dernière soit en porte-à-faux.

Pour les murs de la fosse, je voulais du solide et du pratique, j’ai donc utilisé des agglos à bancher (aussi appelés blocs à bancher / Stepoc), qui présentent un double avantage : pas de mortier à faire tant que le mur n’est pas complètement monté, et un mur final bien plus solide qu’avec des agglos classiques (car mur complètement plein de béton, et ferraillé en horizontal et vertical – bref, un vrai bunker 8-)).

Je rappelle que je ne suis pas du métier : je vous présente la méthode que j’ai employée et qui a bien fonctionné pour moi (à l’heure où j’écris ces lignes, la fosse est réalisée depuis environ 3 ans et ne présente aucune fissure), mais il est possible que la réalisation ne soit pas faite dans les règles de l’art.

En tout cas, je voulais une structure monobloc, simple à faire et solide, et à ce jour ma construction a rempli entièrement ces 3 fonctions !

A noter que le type de construction que j’ai employé s’apparente beaucoup à ce qui se fait pour la construction des piscines (radier, agglos à bancher pour les murs) ; la seule différence étant que pour une piscine les murs doivent résister à la poussée de l’eau vers l’extérieur, et pour une fosse les murs doivent résister à la poussée de la terre vers l’intérieur de la fosse.

Dimensions au sol :

J’ai vu grand 😀 L’emprise au sol est de 4m de long par 2,50m de large (1m de large dans la partie moins large) ; c’est beaucoup ! Surface au sol : 1*2.65 + 2.5*1.35 = 6.025m².

Alors qui peut le plus, peut le moins, c’est juste que ça fait plus de boulot. Je voulais pouvoir changer une ligne d’échappement facilement, et là c’est 4m de longueur pour le faire, c’est large, même pour les grandes voitures ; après usage, 1m de moins en longueur (3m au lieu de 4m) aurait été suffisant.

Il y a quand même un avantage à l’avoir faite si longue : quand la voiture est sur le pont et qu’on enlève toutes les traverses de la fosse, on a accès à l’intégralité du dessous de la voiture sans avoir besoin de la déplacer (ça a été pratique pour nettoyer tout le sous-bassement de la 405 qui était pleine d’huile).

Profondeur de la fosse :

Mon gentil garagiste avait aussi une fosse dans son garage pro, ce qui m’avait permis de tester la hauteur idéale : je fais 1m70 environ, et l’idée est de pouvoir travailler sous la voiture sans se cogner la tête et sans être à bout de bras 🙂

Du coup pour moi la hauteur idéale pour la fosse c’est : hauteur_du_bonhomme – 10cm = 1.70 – 0.1 = 1.60m ! Pour ma taille, il faut donc que la profondeur finie de ma fosse par rapport au sol du garage soit 1m60. A ajuster bien sûr selon votre taille.

Trêve de bavardages, place aux photos !

La construction :

Préparatifs

Commencer par protéger le sous-sol de la poussière :

A noter que malgré les bâches, j’ai retrouvé de la poussière absolument partout … (et la poussière de béton c’est pas sympa !)

A noter également le tapis d’huile sur la dernière photo : joint SPI de vilebrequin à bout de souffle, qui retapissait l’ensemble du soubassement de la voiture en roulant, et qui venait s’égoutter dans le garage à l’arrêt 😀 (joint SPI et embrayage d’origine, plus de 30 ans / 500000km, il était temps de changer et ça a été l’une des raisons de la construction de la fosse !)

On creuse !

N’ayant pas l’historique de la maison, je ne savais pas à quoi m’attendre pour le sous-sol … la meilleure idée était de creuser pour voir 😉

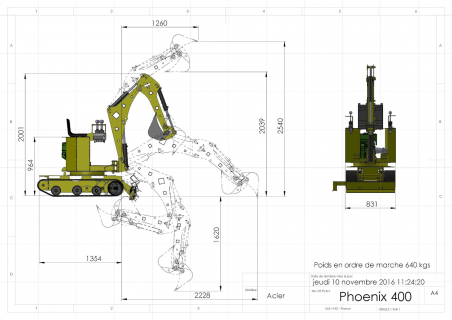

Pour travailler dans de bonnes conditions, il va nous falloir une meuleuse avec un disque diamant (diamètre 230mm doit faire l’affaire normalement), un marteau piqueur (le mien avait été acheté à Cora pour moins de 100€ ; maintenant on en trouve des similaires pour 140€ environ), et une petite pelle mécanique qui passe dans un garage (HHO Phoenix 400 dans mon cas).

Repérer (tracer) le dessin de la future fosse au sol, et commencer à découper une petite zone (ne pas découper tout le contour de la fosse, en effet, il va falloir pouvoir passer la pelle mécanique sans que tout s’écroule).

Note : je me suis arrangé (ça tombait bien) pour que les découpes tombent sur les joints des carrelages existants, du coup avant la meuleuse j’ai fait sauter les carrelages au perforateur.

Marteau piqueur

Premiers coups de pelle mécanique

Là c’est l’heure des questionnements : est-ce qu’il va y avoir de la roche ? de l’eau ? est-ce que tout va s’écrouler ? …

Tout a l’air de bien se passer : la "terre" se tient bien, pas d’eau en vue, … seuls "problèmes" :

- la terre est très dure (en fait c’est plutôt de la roche granitique en décomposition – impossible de rentrer dedans à la bêche). Ça tombe bien, la pelle mécanique va bien pour ça, mais selon le type de sol n’espérez vraiment pas faire ça à la main !

- la pelle ne creuse pas assez profond (elle est donnée pour 1,62m au max), or il me faut 1,60m fini, donc au moins 1,80m par rapport au sol en comptant la future dalle au fond de la fosse. J’ai la possibilité de creuser les 20cm-25cm restants à la main, mais comme expliqué avant, mon sol est fait de roche en décomposition, et impossible de rentrer une bêche-pelle dedans. Seul le perforateur arrivait à rentrer, mais je ne me voyais pas creuser 6m² sur 20cm-25cm de profondeur au perforateur :/

Qu’à cela ne tienne, HHO (le fabricant de ma pelle) vend une rallonge de bras qui permet de gagner 40cm et donc creuser à 2m de profondeur ; j’ai donc commandé ça pour pouvoir continuer les travaux (700€ TTC avec la ligne hydraulique + 75€ de port en 2022).

Bras télescopique installé sur la pelle mécanique :

Ça y est, la rallonge de bras est installée, on peut creuser profond !

De l’importance de creuser du bon côté :

La "terre" (quasi roche) étant particulièrement dure, la pelle mécanique n’arrivait à bien creuser qu’en "tirant" vers elle (ce qui est assez logique). Du coup j’ai fait plusieurs trous à différents endroits afin d’avoir un maximum de parois bien verticales.

Par exemple sur la photo ci-dessous, on voit la pelle en train de creuser le "bas" de la barre horizontale du ‘T’ de la fosse : cette paroi va être bien verticale, mais le "haut" de la barre horizontale du ‘T’ ne le sera pas (encore). Je vais alors mettre la pelle de l’autre côté de ce même trou (180°), et creuser de la même manière le "haut" de la barre horizontale du ‘T’ afin que ça paroi soit bien verticale également.

Cela implique de laisser un passage pour la pelle, afin qu’elle puisse circuler un peu partout autour des trous (d’où l’importance de ne pas tout pré-découper à la meuleuse !).

Évacuation de la terre / des gravats

Il y a un sujet auquel on ne pense pas forcément au début, c’est les gravats ! A savoir, qu’une fois décompactée, la terre prend quasiment 2x plus de place. Par ailleurs, la terre / les gravats, ça pèse (à la louche 1T4 / m³ une fois décompactée), donc il faut une remorque freinée digne de ce nom, et il ne faut pas tracter ça avec une Twingo.

Petit aparté sur la remorque : ma remorque (Mecano Galva – marque qui a arrêté de faire des remorque malheureusement) est une remorque semi-pro, bien plus costaud que ce qu’on trouve chez Norauto ou confrère. Donc il faut une remorque capable de porter du lourd, avec des ridelles solides. Pour savoir si la remorque est de qualité, regardez son PTAC (1T3 pour la mienne), son poids à vide (faire une remorque costaud ça pèse lourd – la mienne pèse 370kg je crois), et la qualité des ridelles (les miennes ont un cerclage de tubes carrés en acier, pas juste de la tôle pliée)

Si on se livre à un rapide calcul : remorque de 2.5m x 1.35m, avec un chargement de hauteur 40cm environ, ça nous donne 2.5 * 1.35 * 0.4 = 1.35m³ de chargement, multiplié par la densité des gravas : 1.35 * 1.4 = 1T9 de chargement (les pneus gonflés à 4 bars en témoignent) ! Oui on est largement en surcharge au niveau de la remorque, et un peu en surcharge au niveau du PTRA (Poids Total Roulant Autorisé) de mes voitures qui est à un peu moins de 3T (d’où l’intérêt d’avoir une voiture conséquente pour tracter).

Certains vont se demander pourquoi ne pas utiliser un petit camion ? Pour la simple et bonne raison que c’est trop haut pour un sous-sol de 2m10 (techniquement ça doit passer, mais c’est compliqué à charger avec la pelle après).

Le déchargement se fait à la déchetterie locale, qui présente l’avantage de permettre de "benner" au sol. Alors en fait quand je dis benner, c’est vite dit car en fait ma remorque ne benne pas (c’était plus cher !). Du coup c’est déchargement à la houe, ça fait les muscles.

En résumé : autant pour charger la terre dans la remorque ça va bien, mais pour transporter / décharger, c’est une autre histoire, car là plus de pelle mécanique, tout se fait à la main ! Pas besoin d’abonnement à la salle de sport, j’ai perdu 3kg à vider 2T de terre à chaque fois 😛

De mémoire, j’ai fait 15-20 remorques à la déchetterie ; (6m², hauteur d’évacuation 1.9m moyen = 11.5m³ de terre compactée, soit environ le double une fois décompacté => 17 remorques d’1.35m³).

On creuse encore !

Là c’est les dernières étapes de creusement de la fosse : notez la pelle qui est sur une "langue" de béton, sécurisée avec des rampes

Place aux finitions

Comme expliqué au début, les agglos à bancher doivent soutenir la dalle de mon sous-sol, il faut donc leur laisser de la place sur les cotés. La règle en alu est à la verticale de la découpe de la dalle, et le morceau de bois qu’on voit au sol fait la largeur d’un agglo, il permet de vérifier que sur toute la hauteur de la fosse les agglos ne vont pas toucher la terre sur les cotés.

Comme expliqué au début, les agglos à bancher doivent soutenir la dalle de mon sous-sol, il faut donc leur laisser de la place sur les cotés. La règle en alu est à la verticale de la découpe de la dalle, et le morceau de bois qu’on voit au sol fait la largeur d’un agglo, il permet de vérifier que sur toute la hauteur de la fosse les agglos ne vont pas toucher la terre sur les cotés.

La pelle mécanique ne peut pas creuser sous la dalle de la maison, donc je fais ça au perforateur + à la houe. La houe permet par ailleurs de mettre le sol bien d’aplomb, comme on le voit encore sur la photo ci-contre.

Ensuite j’ai fait le logement pour les regards de la pompe de relevage. On reprend (presque) les mêmes et on recommence : perforateur pour creuser, la pioche également, et ensuite pelle et houe.

Ensuite j’ai fait le logement pour les regards de la pompe de relevage. On reprend (presque) les mêmes et on recommence : perforateur pour creuser, la pioche également, et ensuite pelle et houe.

Et voilà le travail, le trou est fini ! A noter que j’ai gardé une partie des pierres du hérisson, en effet, je me suis rendu compte que j’avais creusé vraiment trop profond par endroit, j’ai donc remis des pierres au fond pour éviter d’avoir une dalle de 30cm d’épaisseur.

Bétonnage

Place à la construction : dans ce chapitre on va s’attaquer à la dalle de la fosse et aux murs.

Préparatifs pour la dalle

Sur la photo ci-dessous, j’ai donc rempierré le fond pour ne pas couler 30cm de béton (voir chapitre précédent), et accessoirement pour recréer un hérisson sous la dalle. Ensuite par dessus j’ai mis un ferraillage + un tour en fers à bétons là où vont s’appuyer les murs.

A noter également les traits à la bombe sur la terre : c’est pour repérer la position des futurs fers à béton verticaux dans lesquels font être enfilés les agglos à bancher.

On coule la dalle

Petite entorse au do-it-yourself, j’ai demandé l’aide d’une connaissance qui avait l’habitude de faire ça pour m’aider à couler la dalle : en effet, il y avait 2m³ de béton à couler et à lisser "à la volée". Le béton a été pris à la centrale à béton, transporté dans un camion et versé dans la fosse avec des brouettes.

Petite entorse au do-it-yourself, j’ai demandé l’aide d’une connaissance qui avait l’habitude de faire ça pour m’aider à couler la dalle : en effet, il y avait 2m³ de béton à couler et à lisser "à la volée". Le béton a été pris à la centrale à béton, transporté dans un camion et versé dans la fosse avec des brouettes.

Attention : le treillis ne doit surtout pas être à même la terre, sinon il va rouiller gonfler et potentiellement faire éclater le béton. On ne voit pas bien, mais j’ai mis des cailloux à divers endroits sous le treillis pour le surélever, et lorsqu’on a coulé la dalle, ma connaissance a légèrement relevé le treillis pour qu’il se retrouve bien entièrement entouré de béton. Par ailleurs, pour la résistance mécanique, il faut que le treillis soit bien positionné dans la dalle (on va dire à mi-hauteur, voire un peu plus vers le haut si on considère que les murs vont faire des efforts sur les coté de la dalle).

Une fois la dalle coulée (et sans trop traîner), les fers à béton diamètre 8 ont été plantés dans la dalle, en face des traits de peinture sur la terre. Le dessin DXF du début de l’article a permis de déterminer où mettre ces fers à béton afin qu’ils arrivent dans les alvéoles des agglos à bancher (on n’est pas au mm non plus). Il y a un fer à béton tous les 50cm.

Approvisionnement des agglos à bancher

Première chose à faire : tracer l’emplacement des agglos au sol, afin que le mur soit parfaitement aligné avec la dalle de la maison une fois monté. Pour cela, rien de plus simple : il nous faut un fil à plomb pour marquer tous les angles de la dalle, et ensuite un cordeau traceur (bleu) pour délimiter l’emplacement des agglos (voir image ci-contre).

Ensuite il faut approvisionner les agglos à bancher. J’ai un peu fait le tour des magasins locaux, et je me suis fourni chez Brico Dépôt, qui avait les agglos parmi les moins chers. Si c’était à refaire, je mettrais peut être un peu plus et je prendrais des blocs de meilleure qualité, car les agglos à bancher Brico Dépôt sont quand même de qualité très moyenne : les dimensions sont approximatives (hauteurs pas constantes), et il faut souvent les poncer pour ne pas avoir un mur trop bancal 🙁

Bref, vous l’aurez compris, si c’était à refaire, je prendrais sûrement des agglos à bancher de marque reconnue, et rectifiés afin qu’ils aient tous la même dimension.

Petit aparté pour le ponçage du béton : j’utilise des disques S&R référence 252.978.125 qui sont d’excellente qualité et qui coûtent moins de 20€ (montage sur une meuleuse de 125mm). Ne surtout pas poncer avec un disque à tronçonner, ce n’est absolument pas fait pour supporter des efforts latéraux et il y a un gros risque d’éclatement.

C’est parti pour les palettes d’agglos à bancher !

C’est parti pour les palettes d’agglos à bancher !

Il y a 6 rangées de 10 agglos sur une palette, donc 60 agglos en tout. Sur chaque rangée il y a deux agglos d’extrémité (qui nous embêtent plus qu’autre chose pour la fosse vu qu’il n’y a pas d’extrémité), et le reste en agglos à bancher normaux. Les agglos Brico Dépôt font 50x20x20cm environ (voir le plan DXF pour les dimensions exactes), et pèsent 17.991kg et 19.047kg (extrémités) => poids palette : 48*17.991 + 12*19.047 = 1092kg.

Toujours dans l’optique de minimiser les coûts, et vu que le poids ne pose pas de soucis pour ma remorque, je suis allé chercher les palettes moi-même. Pas de soucis particuliers ici, les gentils employés de Brico Dépôt m’ont simplement filmé les palettes et ensuite je les ai transportées une par une avec une grosse sangle de maintien (et bien sur en roulant pas trop vite).

Je vous laisse refaire les calculs exacts avec le plan DXF, mais en gros j’avais besoin de 7 rangées de 30 agglos = 210 agglos environ, pour une hauteur totale d’agglos de 7*20 = 1.40m (les derniers 20cm étant sous la dalle du garage, ils seront comblés avec un coffrage).

Au final j’avais prévu assez large car pas mal d’agglos coupés peuvent servir à deux endroits, et j’ai consommé moins de 200 agglos (donc 3 palettes + une vingtaine d’agglos supplémentaires transportés dans le coffre de la 405.

Montage des agglos à bancher

Alors j’ai déjà dit, mais le gros avantage des agglos (blocs) a bancher, c’est que ça se monte à sec, sans mortier, comme des Lego 🙂 Et en plus, ça fait des murs très solides, vu qu’au final ils sont entièrement replis de béton, et ferraillés en horizontal et en vertical.

Souvent il est recommandé de quand même monter la première rangée d’agglos à bancher au mortier, afin d’avoir une bonne assise parfaitement horizontale … personnellement je ne m’embête pas avec ça, j’utilise simplement le disque à poncer le béton sur la meuleuse de 125mm (voir ci-dessus) pour parfaire la dalle là où les agglos vont reposer. Le but étant de mettre la première rangée parfaitement de niveau (surtout dans le sens avant-arrière, il faut qu’ils soient parfaitement verticaux pour que le mur soit bien droit par la suite).

Souvent il est recommandé de quand même monter la première rangée d’agglos à bancher au mortier, afin d’avoir une bonne assise parfaitement horizontale … personnellement je ne m’embête pas avec ça, j’utilise simplement le disque à poncer le béton sur la meuleuse de 125mm (voir ci-dessus) pour parfaire la dalle là où les agglos vont reposer. Le but étant de mettre la première rangée parfaitement de niveau (surtout dans le sens avant-arrière, il faut qu’ils soient parfaitement verticaux pour que le mur soit bien droit par la suite).

Sur la photo ci-contre, la première rangée d’agglos est posée, en vérifiant scrupuleusement qu’elle est de niveau dans tous les sens, comme indiqué.

Bien sûr il faut découper les agglos à la bonne longueur, et faire des créneaux dans les angles afin de laisser passer les fers à béton horizontaux (voir l’image). Les découpes en longueur doivent être relativement précises afin qu’il n’y ait pas de fuite vers l’intérieur de la fosse quand le béton sera coulé ; pour cela j’utilise un crayon gras orange bien taillé, une équerre de menuisier, et la meuleuse de 230mm avec un disque diamant. Bien fixer l’agglo avant de le découper (voir photo plus bas).

Les fers à béton verticaux sont en diamètre 8mm, et les horizontaux sont en diamètre 6mm. Je pose à chaque fois deux fers à béton horizontaux en parallèle, et en toute rigueur il faudrait les croiser dans les angles (je vous laisse chercher la technique, personnellement je ne me suis pas embêté car le mur sera déjà très solide comme ça). Les fers à béton sont pliés à la pince

Les images ci-dessus montrent la construction du mur au fur et à mesure de l’avancement. Il y a quelques petites spécificité :

- Échelles :

- Il va falloir pouvoir rentrer et surtout ressortir de la fosse ! Pour cela j’ai mis des marches (barreaux) à deux endroits dans les coins de la fosse (ce qui permet de rentrer par la base du ‘T’ ou par le haut du ‘T’). Vous pouvez bien sûr venir fixer une échelle après coup, mais je déconseille. L’idée (de mon garagiste) d’avoir les barreaux dans le coin est en fait une très bonne idée car à aucun moment l’échelle ne gêne quand on bricole sous la voiture (une échelle rapportée va être plus volumineuse et ne sera pas montée en angle, donc elle va forcément gêner à un moment ou à un autre quand on voudra s’appuyer contre un mur ou gagner quelques cm pour passer une rallonge).

- Calculez bien la hauteur des barreaux : c’est le haut du barreau qui compte pour qu’il y ai le même espace entre toutes les "marches".

- Les trous pour les barreaux sont faits à la scie cloche à carrelage (sur une perceuse à colonne ou fraiseuse), et J’ai fait une petite encoche aux extrémités des barreaux, afin qu’ils ne se mettent pas à tourner une fois pris dans le béton.

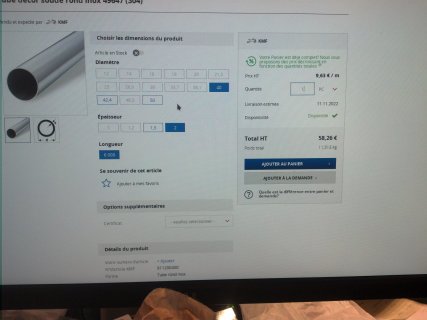

- Utilisez de préférence de l’INOX, et n’achetez surtout pas ça chez un revendeur pour particuliers style Leroy Merlin ou Castorama, qui pratiquent des prix prohibitifs sur ce genre de matériaux. Je vous ai mis le prix chez un revendeur de métaux local (KDI) : en gros le tube de 6m en épaisseur 2mm, diamètre 40mm m’a coûté 58€ HT.

- Dernière remarque : j’ai mis 3 barreaux sur une hauteur d’1m60, ce qui représente un gap de 40cm entre chaque "marche". Ça va, mais c’est un maximum (un 4ème barreau aurait pu être bien, par contre c’était plus compliqué à faire, du fait du déport de la dernière rangée d’agglos).

- Remblais :

- Il faut impérativement combler le vide entre le mur et la terre, avec un matériau qui ne se compacte pas. Vous pouvez bien sûr utiliser du gravier, mais toujours dans l’optique de minimiser les coûts, je suis allé directement dans une carrière pour acheter pour une bouchée de pain ce qu’ils appellent du "déchet de sable" (en gros des restes de cailloux et coquillages qu’ils ont quand ils extraient le sable).

- Bien sûr il faut remplir au fur et à mesure qu’on monte le mur, et faire bien attention de ne pas en faire tomber dans les alvéoles des agglos (j’ai pour cela réalisé une petite planche percée tous les 50cm afin de boucher les alvéoles quand je mettais le déchet de sable).

- Au début je descendais les brouettes de déchet de sable avec la pelle mécanique, puis j’ai fini par benner le déchet de sable directement au fond de la fosse et je le ramassais ensuite avec une pelle en métal (bien plus rapide).

- Pliage des fers à béton horizontaux : je le pré-pliais partiellement dans l’étau, puis dans la fosse avec une clef serre tube utilisée en plomberie, afin d’avoir un bon bras de levier

- Décalage de la dernière rangée d’agglos :

- La dernière rangée d’agglos est décalée de 5cm vers l’intérieur de la fosse partout là où les traverses devront s’appuyer. Pour cela j’ai préparé des tasseaux de 5cm d’épaisseur, puis je les ai fixés à la rangée d’agglo inférieure avec des vis + chevilles (voir photos).

- Ensuite il ne restait plus qu’à faire reposer les agglos à fleur de ces tasseaux (voir photos). Bien sur, certaines parois (3 parois) n’ont pas besoin de ce déport car elles n’ont aucune traverse à supporter, cf les photos encore.

- Fers à béton supplémentaires : je ne sais pas si c’était très utile, mais j’ai plié les fers à béton verticaux légèrement vers l’avant afin qu’il arrivent sous les supports de traverse (voir ci-dessous), et j’ai également percé la dalle par le dessous afin d’ajouter encre des fers à béton verticaux enfoncés en force dans cette dernière (dans l’optique d’éviter tout désolidarisation entre le mur et la dalle du sous-sol).

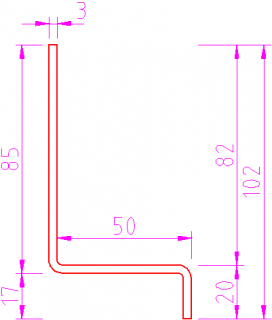

Profilés en INOX pour supporter les traverses

- Je suis allé voir un tôlier pour qu’il me plie de la tôle INOX de 3mm afin de réaliser les profilés de support de traverse (l’idée étant de réaliser une feuillure dans la dalle du sous-sol).

- Je vous laisse regarder les photos, mais en gros ils sont constitués d’une partie verticale d’environ 8cm (= 7cm de traverse + 1cm de carrelages), suivie d’une partie horizontale d’environ 5cm, et à nouveau une partie verticale d’environ 2cm afin de ne rien avoir de coupant.

- Les profilés sont vissés dans la dalle du sous-sol, et sont en appui sur des têtes de vis à bois qui sont dans les planches de coffrage, afin que tout se cale à la bonne hauteur.

- Pour les 3 endroits qui ne nécessitent pas de feuillure, une simple tôle d’INOX est vissée dans la tranche de la dalle de la maison (voir photo également)

Coffrages

Une dernière étape dans la préparation consiste à réaliser un coffrage pour que le béton arrive à fleur des profilés de support de traverse :

A noter également la grosse cornière acier en ‘L’ présente sur la photo. C’est elle qui va supporter les traverses qui seront dans le haut de la barre du ‘T’, il faut donc qu’elle soit massive, car elle doit supporter le poids d’une voiture. La cornière a été achetée au même endroit que les barreaux pour les marches. Dimensions 80x60x7mm, poids 44.896kg en longueur 6m, prix 140.76€ TTC les 6m (non détaillable chez moi …)

Par ailleurs, il faut l’encastrer avec soin (faire des encoches dans le coffrage), afin qu’elle arrive au même niveau que les profilés en INOX dont j’ai parlé juste avant.

Remplissage des murs

Ça y est, on va enfin pouvoir couler le béton dans les murs ! Alors pour ça, le moins cher et le plus pratique c’est d’aller dans les centrales à béton utilisées par les "pros" 🙂 Pas besoin de bétonnière, ça coûte rien, et le béton est prêt à l’emploi 😎

Il vous faut : une bâche étanche, la houe, un vrai malaxeur (pas un truc à mettre au bout de la perceuse), un chronomètre, une brouette, un tuyau d’arrosage, et une chute de fer à béton d’environ 2m pour vibrer le béton !

Quelques remarques par rapport à cette étape :

- Toujours pareil, il faut une remorque digne de ce nom, car le béton c’est lourd (environ 2.2 à 2.4T/m³). Selon la remorque, prendre des quantités adaptées (par exemple 500L = 1T1). Moi je prenais 750L = 0.75m³ en général.

- Le retardant dans le béton n’a rien d’obligatoire, mais il est vivement conseillé, sinon vous risquez de ne pas arriver à finir de vider la remorque avant qu’il ne se solidifie ❗ (il y a même un retardant 8h pour 10€ de plus si besoin)

- Au niveau quantité, il faut faire le calcul avec le volume des agglos à bancher (cf mon fichier DXF pour les dimensions exactes). Pour ma fosse, j’étais environ à 2.4m³ pour les murs au total, soit environ 4 remorques de 600L (ce n’est pas un problème de couler ça sur plusieurs jours, c’est d’ailleurs ce que j’ai fait).

- Coût du béton C25/30 (béton de base) au m³ : 131€TTC + 19€TTC de retardant 4h. C’est environ 2x moins cher qu’à la bétonnière, et pour la toupie n’en parlons pas car les quantités sont trop faibles (une toupie c’est entre 4 et 11m³ normalement, avec un coût de déplacement élevé et un surplus pour quantités trop faibles). Pour un autre projet, j’étais à 213€/m³ pour la toupie, en commandant 5m³ de béton.

- Il peut être intéressant de demander des petits cailloux dans le béton (le coût ne varie pas beaucoup), afin que ce dernier aille bien se loger partout à l’intérieur des agglos.

Procédure :

- Tirer le béton à la houe dans la brouette (essayer de remplir toujours la même quantité). Le béton que vous aurez eu de la centrale aura un aspect assez pâteux, presque sec : c’est normal, sinon il va ressuer dans la remorque => il faut le mouiller avant de le couler dans les agglos.

- Ajouter de l’eau dans la brouette. Chronométrer cette étape afin d’avoir quelque chose de répétable (le mélange obtenu doit être vraiment très liquide pour bien se loger dans tous les interstices des agglos à bancher)

- Malaxer attentivement (surtout dans les coins)

- Verser la brouette contre une planche maintenue avec un étai (voir les photos)

- Bien "vibrer" le béton sur toute sa longueur avec des fers à béton (vous allez voir le niveau baisser au fur et à mesure que le béton descend)

- Poser les profilés en INOX et en acier sur le béton frais et les visser. Afin qu’il n’y ait pas de vide d’air, il faut charger suffisamment en béton pour que ça dégouline de partout quand on pose le profilé.

- Ne faites pas comme moi : nettoyez immédiatement le carrelage du sous-sol avant que le béton ne sèche, sinon après c’est vraiment la galère …

Note : techniquement toutes ces opérations sont faisables tout seul, mais il faut être bien en forme ! Le mieux est quand même d’être deux si vous pouvez …

Renforts

Vous l’avez peut être remarqué, sur les précédentes photos il y a des gros boulons qui sont insérés dans les agglos 😮 :

En fait j’ai mis deux boulons M20 + un boulon M16 sur chaque angle saillant (soit 6 boulons au total), toujours en INOX. L’idée est de venir fixer un renfort massif en INOX lui aussi, renfort plié dans la même entreprise que les profilés de support des traverses. Les boulons sont noyés dans le béton, et ils ont une rondelle emprisonnée entre deux écrous fortement serrés afin que rien ne tourne quand les renforts seront serrés.

Les renforts font 8mm d’épaisseur, ils sont découpés laser et pliés à l’équerre. Ils ont une encoche dans laquelle vient se loger l’épaisse cornière en acier – cornière qui, on le rappelle, doit supporter le poids des voitures, d’où le fait que j’ai fait des renforts en métal pour supporter cette cornière 😎

Attention : ne pas oublier de prévoir un trou oblong sur l’un des cotés, sinon ils ne seront pas montables ! (les tiges filetées étant scellées dans le béton, elles ne peuvent pas se "rétracter" pour pouvoir rentrer les renforts).

Les traverses

Les traverses sont là pour fermer la fosse. Elles sont faites avec du bois de charpente : des madriers de 75x225mm de section (le plus gros qu’on trouve en "standard" dans les magasins de bricolage).

❗ Il faut les acheter bien en amont du projet si vous ne voulez pas avoir des surprises quand le bois va sécher ❗

On trouve des longueurs comprises entre 3 et 6m ; je déconseille les 3m qui proviennent généralement de jeunes arbres un peu trop tendres. Donc idéalement prenez des longueurs 5m ou 6m, selon le meilleur rapport longueur / chutes / prix.

Il est impératif de bien sélectionner le bois dans la cours des matériaux : madriers bien droits, pas vrillés, sans nœud pouvant compromettre la solidité et évitez de voir le cœur du bois dans la tranche des madriers choisis sinon vous pouvez être à peu près sûr qu’il va sévèrement se fendre en séchant.

Et donc vous l’aurez compris, il va falloir faire sécher le bois pendant plusieurs mois avant de l’utiliser.

Et donc vous l’aurez compris, il va falloir faire sécher le bois pendant plusieurs mois avant de l’utiliser.

Pour cela, rien de mieux qu’une pièce tempérée comme un salon (longueur oblige), deux crics, et un sol + plafond en dur ! Les crics vont permettre de contraindre les madriers à rester bien droits pendant leurs quelques mois de séchage, et croyez-en mon expérience, si vous ne faites pas ça, vous allez vous retrouver avec les 3/4 des poutres vrillées au bout de quelques mois 🙁

Il est tout aussi important de mettre des tasseaux entre chaque poutre, afin que l’air puisse circuler.

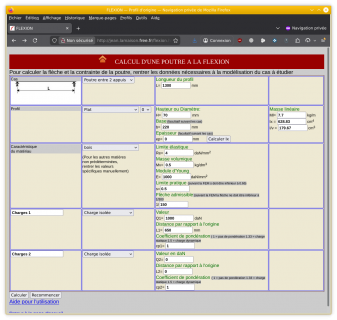

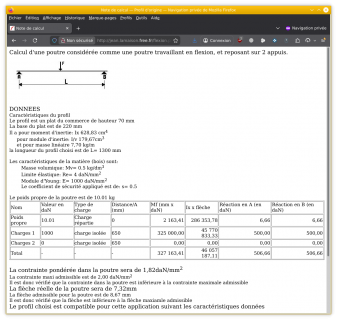

Calcul des efforts

Je n’ai pas vraiment commencé par le début pour les traverses : la première chose que j’ai faite c’était de vérifier que ça allait supporter le poids des voitures ! Pour ça on a besoin des caractéristiques du bois utilisé (épicéa ou sapin pour le bois de charpente), et des formules de calcul de la résistance à la rupture de la poutre.

- Le module d’élasticité en flexion Re du sapin ou de l’épicéa est donnée à 10000N/mm² selon ce document : Propriétés_mécaniques_du_bois_01.pdf (source https://www.lignum.ch/fr/ – si le document venait à disparaître, n’hésitez pas à me demander dans les commentaires, j’en ai une copie)

- La section du bois est 70mm (h) x 220mm (b)

- Poids appliqué sur une traverse : 1T max (largement surdimensionné puisque ça correspondrait à un véhicule 4 roues de 4T environ)

- Longueur max d’une traverse entre deux appuis : 1.3m (en réalité plutôt 1.25m, mais j’ai pris le cas le plus défavorable)

- Coefficient de sécurité ‘s’ de 0.5

Vous verrez également une notion de flexion max. De ce que j’ai compris, ça se rapporte à des normes par rapport à la longueur de la poutre. Ce n’est pas un paramètre de sécurité car le calcul de la résistance à la rupture suffit pour ça, mais c’est plus un calcul de "confort". Pour les planchers où circulent des gens de manière répétée, elle doit être inférieure à 1/400ème de la longueur en général. Moi c’est pour faire circuler des voitures de manière très épisodique, j’ai donc choisi 1/150ème de la longueur – paramètre que j’ai pu retrouver par ailleurs "pour des éléments ne supportant pas de circulation régulière".

Une fois qu’on a tout ces paramètres, il suffit de les rentrer sur un calculateur en ligne : http://jean.lamaison.free.fr/flexion.html (merci à Jean LAMAISON pour son site)

Le résultat indique que la contrainte dans la poutre est OK, et que la flèche max sous 1T est de 7.3mm, ce qui est bien inférieur à la flèche max qu’on a autorisé (1/150ème de la longueur)

=> C’est ok, les traverses doivent largement tenir 😎 (coefficient de 0.5).

D’ailleurs, la dernière photo ci-dessous montre le test de flexion avec environ 300kg sur la traverse : on constate qu’elle est vraiment très faible. Par la suite, des voitures de plus de 2T (donc plus de 500kg par traverse sont passées dessus, sans aucun problème non plus).

ATTENTION : je répète ici que je ne suis pas du métier et que j’ai pu me tromper dans les paramètres, donc ne prenez pas ces infos comme argent comptant !

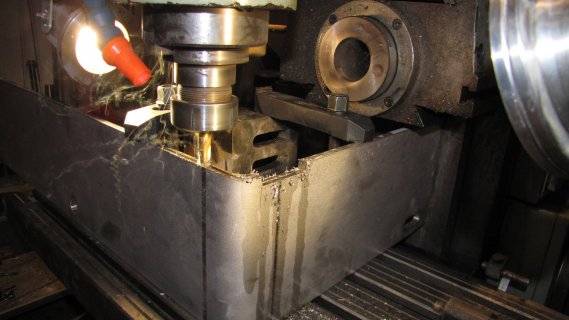

Réalisation des traverses

Plusieurs mois se sont écoulés depuis l’achat des poutres ? Il est temps de les préparer !

- raboter les madriers afin qu’ils aient tous exactement la même hauteur et qu’ils soient bien plats (au mieux du mieux vous obtiendrez une hauteur rabotée de 70mm)

- maintenant que le dessus est bien plan, délignez les madriers à l’aide d’une scie circulaire munie d’une bonne lame et d’une grande règle aluminium.

- ensuite couper les madriers à la bonne longueur. J’ai du mettre un jeu d’1cm environ, mais à essayer. Les madriers sont coupés en biais de quelques degrés, afin de laisser passer le congé (l’arrondi) des profilés en INOX utilisés pour la feuillure de la fosse. Il ne faut couper ni trop long (risque d’arc-boutement), ni trop court (risque que la traverse ne s’appuie plus bien sur les profilés INOX).

- la dernière photo montre le tout premier essai de flexion des poutre

ATTENTION : prévoyez beaucoup de jeu (genre 10cm / 2.5m) dans le calcul de votre largeur de traverse par rapport à la largeur totale de la fosse. En effet, l’hiver le bois gonfle énormément, et je me suis retrouvé à ne plus pouvoir ouvrir la fosse en hiver car les traverses étaient trop larges (actuellement je mets une traverse de moins l’hiver pour pouvoir quand même ouvrir et fermer la fosse).

Les réseaux

La fosse est "toutes commodités" incluse, avec :

- l’eau chaude

- les prises étanches

- l’éclairage

- l’air comprimé

- l’évacuation des eaux usées

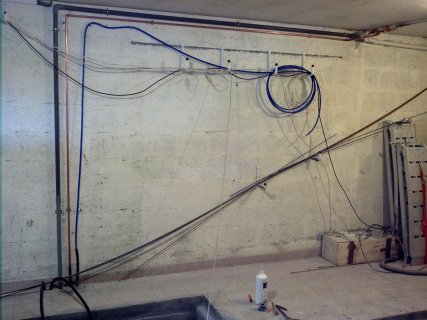

Il n’y a ni câble ni conduit apparent, tout est encastré dans les murs / le sol 😎

Bien sûr ça ne s’est pas fait tout seul, et il a fallu faire arriver et prévoir tout ça !

Air / eau / évacuation

Les arrivées vont se faire le long du mur qui est au plus près de la barre horizontale du ‘T’ de la fosse. Ci dessous je perce à 32mm le long du mur pour le tuyaux PVC d’évacuation, et deux autres trous à 22mm pour l’arrivée d’eau et l’arrivée d’air :

Passage du tuyau d’évacuation de la pompe de relevage et de son arrivé électrique :

Le fil de la pompe de relevage était très long, je l’ai donc fait passer dans la gaine annelée et je l’ai branché le long du mur de la maison (voir plus bas). J’ai fait le raccordement de l’évacuation de la pompe au tuyau PVC à l’aide d’un tube en silicone (acheté sur Aliexpress) et de deux colliers INOX.

Installation (provisoire) de l’évacuation, l’arrivée d’eau et l’arrivée d’air :

Branchement sur le réseau d’eau existant (notez les clapets anti-retour pour éviter d’avoir un mélange eau chaude / eau froide à ce niveau). Les vannes servent à régler la température de l’eau dans la fosse :

Installation air / eau / évacuation terminée (flèche rouge)

Les arrivées d’air (à gauche) et d’eau dans la fosse (elles se situes en haut à droite du ‘T’). A noter qu’il n’y a aucun raccord noyé dans le sol, tout est raccordé en extérieur, et l’arrivée d’eau en cuivre est faite avec du tube malléable (recuit), sans soudure donc :

Électricité

J’ai fait descendre deux réseaux électriques séparés dans la fosse : un pour l’éclairage et les prises, et l’autre pour la pompe de relevage. Chacune des deux arrivées est coupée par un interrupteur bipolaire, voir photo (référence 077052 (voyant inclus) ou 077050 (sans voyant) ou 077050L) – donc un interrupteur qui coupe les deux fils (phase + neutre). C’est important car en cas de défaillance de la pompe ou d’une prise, le circuit électrique de la fosse sera complètement isolé et ne viendra pas faire disjoncter le reste de la maison.

Toujours sur la photo avec les interrupteurs, il y a un voyant rouge : il sert à indiquer que la fosse est allumée ! Eh oui, une fois la fosse fermée, on ne voit plus que la lumière est potentiellement restée allumée !

Les lampes sont des Sarlam (Legrand) grand diamètre (30cm), "étanches" IP54 (projections d’eau) / IP55 (jets d’eau), avec dôme en plastique pour éviter que ça casse si un marteau tombe dessus (en vrai, la version en verre aurait très bien été aussi, car le verre est plutôt solide, et présente l’avantage de ne pas jaunir). Vous pouvez bien sûr mettre des réglettes étanches si vous préférez (ce qui n’est pas mon cas, notamment car ça va être plus proéminent et faire un éclairage qui éblouit plus).

Ce type de hublot n’étant plus trop à la mode, il se trouve à des prix dérisoires sur leboncoin (cherchez "hublot sarlam") ; demandez bien la référence, car il y a eu plein de versions (différents diamètres, modèles spécifiques pour ampoules fluorescentes, …)

Exemples de références standards des hublots Sarlam 30cm, culot E27, 100W max :

- hublot en verre, IP54 : 524270, 524274, 524279 (blanc) / 524276 (noir)

- hublot en plastique, IP55 : 724270, 524405 (blanc) / 724276 (noir)

Les prises sont des vraies prises étanches qui ressemblent à ce qu’on trouve en grande surface de bricolage, mais qui en fait sont beaucoup mieux et véritablement étanches ! (IP66). L’intérêt est d’avoir des prises qui vont résister au passage du Kärcher et ne pas prendre l’eau avec le temps comme le font les autres. Références Legrand 090466 (simple), ou 090493 + 2x 090486 + 098043 (double horizontale).

Il y a aussi des prises étanches avec une sortie de câble (donc étanches avec un appareil branché) : référence Legrand 090465 ; pour le coup celles là c’est moins une réussite car elles ont du mal à rester clipsées, et je ne les conseille pas trop (une peut quand même être pratique, par exemple pour brancher le Kärcher sans que la prise ne prenne l’eau).

Pareil, cherchez sur leboncoin, il y a généralement des restes d’installation pro à pas trop cher.

Enfin, il y a un boitier de raccordement avec des presses-étoupe (provenance TME : https://www.tme.eu/fr/), afin de faire la distribution de l’arrivée électrique dans toute la fosse. Notez bien que tous les presse étoupes (prises, boitiers, …) sont orientés vers le bas : c’est impératif si vous ne voulez pas que les équipements prennent l’eau avec le temps. Et quand vous achetez un presse étoupe, vérifiez bien qu’il y a l’écrou pour le fixer, car ce n’est pas toujours le cas !

Les finitions

Qui dit fosse de luxe, dit finitions de luxe aussi 😎

Imperméabilisation des murs

Vous l’aurez remarqué, à aucun moment je n’ai mis un film d’étanchéité après avoir creusé. Pourquoi ? Pour deux raisons : c’était compliqué à faire sans qu’il se troue, et ça ne sert pas à grand chose – en effet – sans drainage (pas possible à faire vu que je suis sous le niveau de la maison), le film d’étanchéité n’est pas très utile, s’il y a de l’eau, elle rentrera dans la fosse. Par ailleurs, le sol n’est pas particulièrement humide ; la seule eau qui arrive passe par le hérisson en fait !

Vous l’aurez remarqué, à aucun moment je n’ai mis un film d’étanchéité après avoir creusé. Pourquoi ? Pour deux raisons : c’était compliqué à faire sans qu’il se troue, et ça ne sert pas à grand chose – en effet – sans drainage (pas possible à faire vu que je suis sous le niveau de la maison), le film d’étanchéité n’est pas très utile, s’il y a de l’eau, elle rentrera dans la fosse. Par ailleurs, le sol n’est pas particulièrement humide ; la seule eau qui arrive passe par le hérisson en fait !

Tout ça pour dire que je me suis contenté d’enduire l’intérieur de la fosse avec un mortier d’imperméabilisation (voir photo) : VPI K222 "Fonda Imper". A défaut de fonctionner parfaitement, ça fonctionne un peu et ça finit bien les murs 🙂

J’ai appliqué le mortier à la spatule, et finition à la brosse genre brosse de tapissier, cf la photo ci-contre pour le rendu une fois appliqué.

A l’usage, j’ai quelques suintements qui arrivent du hérisson et qui traversent les murs, mais la fosse est globalement hors d’eau été comme hiver (et si besoin la pompe de relevage fera son travail). Elle est en revanche assez humide, notamment parce qu’il n’y a pas d’aération.

Petit aparté sur la fosse qui flotte et qui prend le large …

Note importante : dans ce chapitre on va faire quelques calculs mathématiques. S’ils ne vous intéressent pas, retenez juste un chose avant de passer au chapitre suivant : il est impératif d’utiliser des agglos à bancher pour faire votre fosse si vous êtes dans un endroit avec beaucoup d’eau dans le sous-sol.

Lors de mes recherches sur la construction d’une fosse, j’ai lu sur un forum qu’il fallait faire très attention car avec l’eau du sous-sol, la fosse pouvait "remonter" (se transformer en bateau et se mettre à flotter 😕 …).

Du coup je me suis souvenu de mes cours de physique du collège et de la poussée d’Archimède : tout corps plongé dans l’eau subit une force vers le haut équivalente au poids du volume d’eau déplacé (énoncé simplifié !).

En clair : le "corps plongé dans l’eau" c’est la fosse, on a donc juste à calculer le volume de la fosse et on verra quelle sera la force qui va la faire remonter. Ensuite on va calculer la masse de la fosse, et on verra la force qui la fait descendre.

Si la force qui fait descendre la fosse est plus élevée que la force qui la fait monter, alors on est tranquille, la fosse ne va jamais flotter. Est c’est ce qu’on va vérifier dans les calculs ci-dessous.

Calcul du volume de la fosse :

Rappel : la fosse a des parois de 20cm environ, et la dalle fait 25cm d’épaisseur environ. Du coup pour calculer son volume, il suffit de prendre ses dimensions intérieures et d’ajouter 20cm partout. Et pour que ce soit facile avec les masses volumiques, j’ai tout mis en dm (décimètres), car pour l’eau, 1dm³ = 1L = 1kg.

- Volume du haut du ‘T’ : (25 + 2 + 2) * (13.5 + 2 + 2) * (16 + 2.5) = 9389L (9.389m³)

- Volume de la barre verticale du ‘T’ : 26.5 * (10 + 2 + 2) * (16 + 2.5) = 6863L (6.863m³)

(note : le 16 c’est la hauteur de la fosse en dm, et les autres dimensions sont sur le plan du début de l’article) - Volume total de la fosse = 9389L + 6863L = 16252L (= 16.252m³)

Calcul de la poussée d’Archimède :

Ce volume nous permet de calculer la force qui va pousser la fosse vers le haut si elle était entièrement noyée dans l’eau (grosse inondation !) : Fpoussée_vers_le_haut = V * g

- avec F = force en Newton (rappel : 10N ≈ 1kg)

- V = volume du corps plongé dans l’eau en L (donc le volume de la fosse qu’on a calculé au dessus)

- g ≈ 10 accélération de l’apesanteur en m/s² (constante qui permet de convertir les kg en Newtons)

- ⇒ Fpoussée_vers_le_haut = 16252 * 10 = 162520N

Donc maintenant on sait que la fosse plongée dans l’eau va subir une force vers le haut de 162520N, soit en plus parlant : 16252 kg, soit encore 16.25 T (c’est comme si une grue tirait 16.25T vers le haut).

Calcul du poids de la fosse :

Bien sûr, il y a aussi une force qui s’exerce vers le bas : le poids, donc maintenant on va calculer le poids de la fosse. Si ce poids est inférieur à la poussée d’Archimède calculée juste au dessus, alors on est dans la mouise … Vérifions :

Calcul de la masse de la fosse : la on calcule le volume de béton en prenant en compte tous les murs de la fosse et la dalle de la fosse, puis on multiplie tout ça par la masse volumique du béton (environ 2.4T/m³ soit 2.4kg/L) :

- Volume de la dalle de la fosse : ((25 + 2 + 2) * (13.5 + 2 + 2) + 26.5 * (10 + 2 + 2)) * 2.5 = 2196L (= 2.196m³)

- Volume des murs de la fosse : ((25 + 2 + 2) + (2 * 13.5) + (2 * 7.5) + (2 * 26.5) + 10) * 2 * 16 = 4288L (= 4.288m³)

- Ensuite on applique la masse volumique pour détermine la masse de la fosse : (2196.0 + 4288.0) * 2.4 = 15561kg (= 15.561T)

- En toute rigueur il faut calculer le poids pour avoir la force appliquée vers le bas : P = masse * g = 15561 * 10 = 155610N

- avec g ≈ 10m/s² (cf avant)

- masse en kg

- P = force vers le bas (poids) en Newton

Conclusion : est-ce que la fosse flotte ?

On a enfin fini nos calculs ! Du coup si on résume : si (et seulement si) votre sol était entièrement de l’eau (grosse inondation !)

- Archimède nous pousserait la fosse vers le haut avec une "force" de 16.25 tonnes

- La masse du béton nous pousserait la fosse vers le bas avec une force de 15.56 tonnes

- Qui c’est qui gagne ❓ Bah c’est Archimède, d’une petite tonne, donc oui en théorie, s’il y a une grosse inondation ma fosse peut se transformer en barge ❗

En pratique, la différence entre la poussée d’Archimède et le poids est faible, et ce qu’il va se passer c’est que la fosse va se remplir d’eau bien avant de flotter, car elle n’est pas non plus 100% étanche, donc elle ne va pas flotter (d’autant que ma fosse est solidement attachée à la dalle de la maison, ce qui lui rajoute un poids considérable).

Mais ATTENTION : ce calcul montre une chose (et c’est la raison pour laquelle je l’ai mis) : le gars qui a marqué de faire attention à ce point avait tout à fait raison : si vous êtes dans une région facilement inondable, vous pourriez vous retrouver avec une fosse flottante si elle n’est pas assez lourde. D’où l’importance capitale d’utiliser les agglos à bancher (pleins) et pas des agglos classiques (creux) pour que la fosse pèse le plus possible et ne se mette pas à flotter !

Carrelages au sol

Je voulais une fosse solide et facile à nettoyer. Quoi de mieux que du carrelage pour ça !

Attention à bien prendre du grès cérame pleine masse, c’est ce qui se fait de mieux (le carrelage est "massif", même s’il a un écaille (marteau qui tombe), c’est la même matière qu’il y a en dessous).

Et vu que je suis fainéant, j’ai trouvé des carrelages de 19.7cm de coté, donc un multiple des dimensions de ma fosse en comptant les joints ! (donc quasi aucune découpe à faire, le pied !). En plus, ces même carrelages vont aller sur les madriers (traverses) qui font un peu plus de 20cm de large, parfait !

Pour info les carrelages sont les suivants : Pavigrès SA, Grespor, Salema, modèle GG22, taille 197x197x8,3mm (carré 20cm, grès cérame pleine masse) : https://pavigres.com/Colecao/GPTGRA/

C’est plutôt des carrelages utilisé dans les lieux ouverts au public ; je les ai achetés chez Point P, un vieux stock eu à pas cher du coup, vu que ça les débarrassait (j’ai pris la palette de ce qu’il leur restait, cf la photo)

A noter la méthode utilisée pour avoir un couvercle carrelé au niveau la pompe d’évacuation :

- avant de carreler, j’ai mesuré précisément la position du couvercle du regard

- j’ai alors mis du scotch pour ne pas que la colle à carrelage adhère à la jonction entre le couvercle et le sol

- ensuite j’ai carrelé par dessus le couvercle sans découper un seul carrelage

- et une fois la colle à carrelages sèche, j’ai découpé à la meuleuse et au multi-tool (pour les angles), afin de pouvoir extraire mon couvercle carrelé

Carrelages sur les traverses

C’est les même carrelages que ci-dessus, mais collés sur les traverses (les madriers). Alors là ça n’a pas du tout été une réussite … entre l’été et l’hiver, le bois dégonfle et gonfle beaucoup, et ça m’a décollé tous les carrelages 🙁

Je n’ai pas la solution miracle ; avoir un sol carrelé tout comme le reste de mon sous-sol était un impératif pour moi (pour pouvoir rouler avec le gerbeur notamment) ; ce que j’ai fait actuellement c’est que j’ai recollé tous les carrelages au Sikaflex 11FC. Ce produit miracle tient bien, mais tous les carrelages se sont fendus avec le passage des voitures, car le bois en dessous n’est pas parfaitement plat.

Plancher intermédiaire

Si vous avez bien suivi l’article, vous devez vous demander "pourquoi avoir fait un déport des agglos vers l’intérieur de la fosse en haut ?" Pourquoi ne pas avoir aligné tous les agglos verticalement ?

L’explication arrive ici 🙂 Les traverses utilisées pour fermer la fosse peuvent aussi servir à faire un plancher intermédiaire ! Dans ce cas, je descends les traverses comme sur la photo ci-dessous, et la voiture reste en hauteur sur le pont, ce qui me permet d’accéder librement à tout le dessous de la voiture.

Ça ne sert pas souvent, mais ça a déjà servi et c’est quand même vachement cool de pouvoir faire ça 😎

Par contre je referais différemment maintenant : là j’ai utilisé de la cornière en L en acier de 50mm de coté et 5mm d’épaisseur que j’ai peinte par la suite. C’est une mauvaise idée, car malgré la peinture, ça rouille, et ça finira forcément en tas de rouille un jour ou l’autre. J’aurais du faire plier de la tôle d’INOX de 3 ou 4mm comme je l’ai fait pour la feuillure en haut de la fosse, ça aurait été tout aussi solide que la cornière. Ça m’aurait certes coûté plus cher, mais je ne me serais pas embêté à le peindre et ça aurait tenu jusqu’à la fin de ma vie !

Un exemple d’utilisation

J’ai mis ici quelques photos d’une des premières utilisations de la fosse : le changement du joint SPI de vilebrequin coté volant moteur de ma 405 de 1991 (et par la même occasion le remplacement de l’embrayage qui était d’origine).

Conclusion

A l’usage, la fosse c’est génial, et je ne pourrais plus m’en passer. Fini la rouille ou l’essence qui arrive dans les yeux ou la bouche quand on travaille sous la voiture 🙂

J’ai pu par exemple remplacer un embrayage tout seul : tout le monde m’avait prédit que c’était l’enfer à faire, mais avec la fosse + le pont ça a été un jeu d’enfant pour moi.

Par contre ça a été un gros gros travail de faire cette fosse, beaucoup plus que je ne me l’imaginais au départ … rien que pour évacuer la terre ce n’est pas de tout repos.

Du coup je suis très content de ce que j’ai fait, mais je ne pense pas que j’aurais le courage de le refaire une seconde fois !

Maintenant que la fosse est faite, je vous invite à aller voir l’article sur l’installation d’un pont deux colonnes au dessus de la fosse !